在鋁業(yè)生產(chǎn)的現(xiàn)代化進程中,數(shù)據(jù)的高效采集與精準分析已成為提升生產(chǎn)效率、優(yōu)化產(chǎn)品質(zhì)量及實現(xiàn)智能化管理的關(guān)鍵環(huán)節(jié)。針對鋁業(yè)工廠特有的工藝流程與復(fù)雜設(shè)備環(huán)境,物通博聯(lián)提供了一套基于工業(yè)數(shù)采網(wǎng)關(guān)的DCS(分布式控制系統(tǒng))數(shù)據(jù)采集物聯(lián)網(wǎng)解決方案,旨在實現(xiàn)鋁業(yè)生產(chǎn)全鏈條數(shù)據(jù)的實時采集、處理與遠程監(jiān)控,為生產(chǎn)決策提供堅實的數(shù)據(jù)支撐。

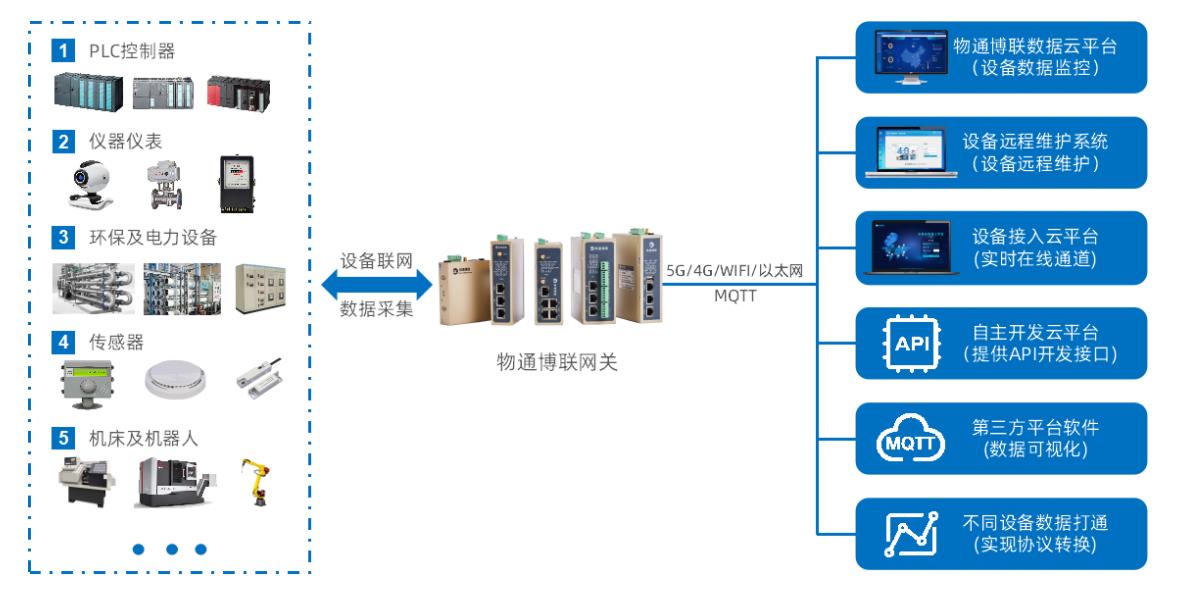

本方案通過部署物通博聯(lián)工業(yè)數(shù)采網(wǎng)關(guān),無縫對接鋁業(yè)工廠中的DCS系統(tǒng),實時采集熔煉、鑄造、軋制、熱處理等關(guān)鍵生產(chǎn)環(huán)節(jié)的數(shù)據(jù),包括但不限于溫度、壓力、流量、液位、設(shè)備運行狀態(tài)等關(guān)鍵參數(shù)。隨后采集到的數(shù)據(jù)通過5G/4G/WIFI/以太網(wǎng)等多種通信方式上傳至MES(制造執(zhí)行系統(tǒng))或ERP(企業(yè)資源計劃)系統(tǒng),實現(xiàn)生產(chǎn)過程的透明化管理、異常情況的即時預(yù)警及遠程調(diào)控,全面提升鋁業(yè)生產(chǎn)的智能化水平。

實現(xiàn)功能

1、多源數(shù)據(jù)統(tǒng)一采集與標準化

兼容主流DCS品牌及協(xié)議,無需對現(xiàn)有DCS系統(tǒng)進行大規(guī)模改造,即可實現(xiàn)數(shù)據(jù)的無縫對接,能夠自動將異構(gòu)數(shù)據(jù)轉(zhuǎn)換為標準格式,如Modbus、MQTT等,消除“數(shù)據(jù)孤島”,確保不同生產(chǎn)線、不同品牌DCS數(shù)據(jù)的統(tǒng)一整合與高效利用。

2、生產(chǎn)數(shù)據(jù)實時可視化與動態(tài)監(jiān)控

提供直觀的圖形化界面,展示熔煉爐溫度曲線、鑄造線速度、軋制力分布、熱處理爐溫均勻性等關(guān)鍵指標。支持多維度數(shù)據(jù)統(tǒng)計分析,如按班次、日期、生產(chǎn)線對比分析生產(chǎn)效率與產(chǎn)品質(zhì)量,助力管理人員快速識別生產(chǎn)瓶頸。

3、生產(chǎn)異常與質(zhì)量風(fēng)險自動告警

自定義預(yù)警閾值,當(dāng)溫度超標、壓力異常、設(shè)備故障等潛在風(fēng)險發(fā)生時,網(wǎng)關(guān)立即觸發(fā)告警機制。通過短信、微信、郵件等多種渠道推送告警信息,詳細記錄告警時間、涉及設(shè)備、異常數(shù)據(jù)等,確保管理人員迅速響應(yīng)。

4、多維度數(shù)據(jù)報表與決策支持

自主生成涵蓋產(chǎn)量統(tǒng)計、質(zhì)量分析、能耗管理、設(shè)備OEE(整體設(shè)備效率)等在內(nèi)的多維度報表,為企業(yè)制定生產(chǎn)計劃、優(yōu)化工藝流程、評估設(shè)備績效提供數(shù)據(jù)驅(qū)動決策支持,助力降本增效。

免責(zé)聲明:本網(wǎng)站部分文章、圖片等信息來源于網(wǎng)絡(luò),版權(quán)歸原作者平臺所有,僅用于學(xué)術(shù)分享,如不慎侵犯了你的權(quán)益,請聯(lián)系我們,我們將做刪除處理!